數字孿生技術賦能智能制造 軟件與輔助設備驅動工廠調優提質

隨著工業4.0時代的深入發展,數字孿生技術正以前所未有的方式重塑現代工廠的面貌。它通過構建物理實體的虛擬映射,結合實時數據與智能分析,為生產制造過程的調優提質提供了革命性的解決方案。這一變革的核心驅動力,不僅在于先進的軟件平臺,也離不開一系列與之協同的智能輔助設備,二者共同構成了數字孿生落地工廠的堅實骨架。

一、 軟件系統:數字孿生的“智慧大腦”

數字孿生在工廠的應用,首先依賴于功能強大的軟件系統。這些系統是虛擬模型的創建、運行和迭代中樞。

- 建模與仿真平臺:這是構建數字孿生的基礎。利用CAD、CAE等工具,軟件可以高精度地復刻物理工廠的全貌,從單體設備、生產線到整個車間的三維幾何結構、物理屬性與行為邏輯。在此虛擬環境中,工程師可以在產品投產前或工藝變更前進行無數次模擬測試,預測性能、排查潛在故障與瓶頸,實現“先試后造”,極大降低了試錯成本與風險。

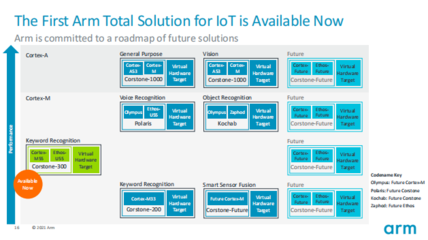

- 數據集成與物聯網(IoT)平臺:數字孿生的生命力在于數據。軟件平臺需要無縫集成來自生產線傳感器、SCADA系統、MES(制造執行系統)、ERP(企業資源計劃)等多源異構的實時與歷史數據。物聯網平臺作為數據管道,確保物理世界的狀態變化能實時、準確地同步到虛擬模型中,使數字孿生體保持“鮮活”。

- 分析與優化引擎:這是實現“調優提質”的關鍵。軟件內置的AI與機器學習算法,對匯聚的海量數據進行分析,實現設備健康預測(PHM)、工藝參數優化、能效分析、質量根因追溯等。例如,通過分析虛擬模型中的生產數據流,系統可以動態調整設備運行參數以提升良品率,或預測某臺機床的刀具磨損趨勢并提前安排維護,避免非計劃停機。

- 可視化與人機交互界面:直觀的可視化看板將復雜的虛擬模型與分析結果以圖表、3D動畫等形式呈現,讓管理者與操作人員能夠一目了然地洞察全廠運營狀態,實現透明化管理,并支持在虛擬環境中進行交互式操作演練與決策模擬。

二、 輔助設備:連接虛實的“神經末梢”與“執行終端”

軟件系統的高效運行,離不開一系列輔助硬件的支撐,它們如同感官與四肢,確保數字孿生與物理世界精準互動。

- 高精度傳感網絡:遍布車間、設備的關鍵點位傳感器(如振動、溫度、壓力、視覺傳感器),是數據采集的源頭。它們實時捕獲物理實體的狀態信息,其精度、可靠性與覆蓋度直接決定了數字孿生模型的保真度。工業相機、激光掃描儀等更是用于三維重建、質量檢測,為模型提供精確的初始數據和持續的視覺反饋。

- 邊緣計算網關與設備:在數據源頭進行初步處理至關重要。邊緣計算設備部署在產線附近,能夠對傳感器數據進行實時過濾、聚合和初步分析,減輕云端或中心服務器的負載,并實現毫秒級的快速響應(如緊急停機指令),滿足工業場景對實時性的嚴苛要求。

- 可編程邏輯控制器(PLC)與工業機器人:它們是數字孿生優化指令的最終執行者。當軟件系統通過分析得出最優工藝參數或排產計劃后,指令可下發至PLC,驅動生產線設備自動調整;工業機器人則可根據虛擬仿真驗證過的軌跡和程序,執行更精準、靈活的裝配、搬運或加工任務,實現柔性生產。

- 增強現實(AR)設備:AR眼鏡或平板電腦將數字孿生模型中的信息(如設備內部結構、維修步驟指引、實時性能數據)疊加到操作人員視野中的真實設備上,實現虛實融合。這極大地輔助了設備巡檢、遠程維護、復雜裝配與員工培訓,提升了工作效率與準確性。

- 高性能計算與網絡基礎設施:處理龐大的三維模型和實時數據流需要強大的算力支持,本地服務器集群或云端計算資源不可或缺。穩定、高速、低延遲的工業網絡(如5G、TSN)是確保數據流暢傳輸、實現虛實同步的“高速公路”。

三、 軟件與硬件的協同:驅動生產制造全面升級

數字孿生的真正價值在于軟件與輔助設備的深度協同。軟件定義的優化策略,通過硬件網絡感知與執行,形成一個“感知-分析-決策-執行”的閉環。例如,軟件預測到某臺設備性能即將偏離最優區間,隨即通過控制系統微調其運行參數,傳感器立即反饋調整后的數據,軟件再次驗證優化效果,如此循環往復,實現生產過程的動態自適應與持續改進。

這種協同效應帶來的效益是顯著的:生產調優上,實現資源的最優配置與能耗降低;質量提升上,實現全過程監控與缺陷預防;運維模式上,從被動維修轉向預測性維護;產品創新上,縮短研發周期,加速新產品導入。

數字孿生走進工廠,絕非單一技術的應用,而是一個由先進軟件平臺與智能輔助設備緊密耦合構成的生態系統。它正在將傳統的生產制造模式,升級為數據驅動、虛實互映、智能決策的現代化范式。隨著軟件算法不斷進化、輔助設備日益精良,數字孿生必將為制造業的提質、增效、降本與創新注入更強勁的動力,成為智能制造不可或缺的核心基石。

如若轉載,請注明出處:http://www.sosm.cn/product/50.html

更新時間:2026-01-12 13:39:54